在工業粉塵治理領域,

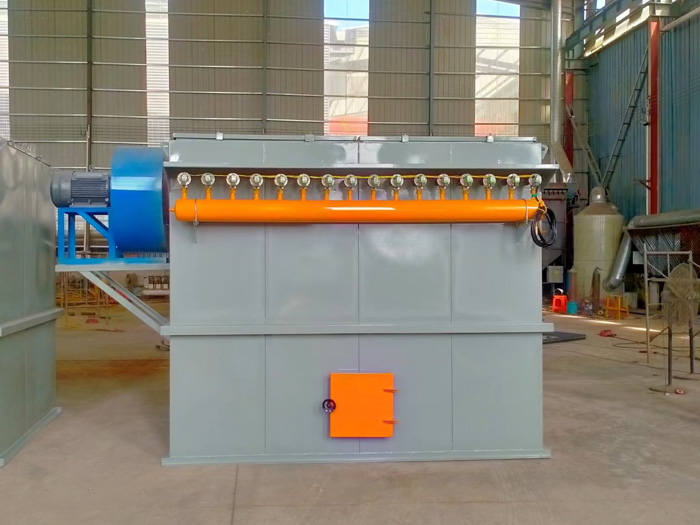

防爆脈沖布袋除塵器憑借其過濾與安全防護的雙重優勢,成為處理易燃易爆粉塵的核心設備。其核心原理融合了脈沖噴吹清灰技術與防爆設計,既能有效攔截粉塵,又能避免因粉塵爆炸引發的安全事故,廣泛應用于化工、糧食加工、金屬冶煉等高風險行業。

防爆脈沖布袋除塵器的除塵過程分為三個關鍵階段。首先,含塵氣體經進風口進入灰斗,大顆粒粉塵因重力作用直接沉降,細粉塵則隨氣流上升至濾袋區域。濾袋采用靜電滌綸針刺氈或三防(防水、防油、靜電)濾料,通過篩濾、慣性碰撞、靜電吸附等綜合效應,將粉塵攔截在濾袋外表面,凈化后的氣體透過濾袋進入凈氣室,由排風機排入大氣。

隨著濾袋表面粉塵積累,設備阻力逐漸升高。當阻力達到設定值時,PLC控制系統啟動清灰程序:先關閉目標分室的凈氣出口風道,切斷氣流;隨后脈沖閥瞬間開啟,壓縮空氣以0.2-0.6MPa的壓力噴入濾袋內部,使濾袋劇烈膨脹振動,附著粉塵在慣性力與反向氣流作用下脫落至灰斗。清灰過程僅需0.1-0.2秒,且采用分室輪流清灰設計,確保設備連續運行。灰斗內的粉塵通過螺旋輸送機或氣力輸送系統集中排出,部分系統配備二次揚塵抑制裝置,避免粉塵外溢。

防爆設計是該設備的核心安全屏障。箱體采用全不銹鋼結構,防止靜電積聚;濾袋選用靜電材質,并配備導電纖維導出電荷;灰斗安裝溫度傳感器與氣體濃度檢測儀,實時監測粉塵濃度與溫度,當濃度接近爆炸下限或溫度異常時,系統自動啟動緊急停機并聯動噴淋裝置降溫。此外,設備進、出口風道采用防爆閥與泄爆片,確保在極端情況下快速釋放壓力,避免箱體爆裂。

防爆脈沖布袋除塵器通過“高能效過濾-脈沖清灰-多重防爆”的協同機制,實現了粉塵治理與安全生產的雙重目標。隨著環保標準的日益嚴格,其超低排放、智能化控制與模塊化設計趨勢將進一步推動工業清潔生產的發展。